钢套筒收缩变形的成因与防治指南

2025-08-21 16:41钢套筒收缩变形的成因与防治指南也称steel spool ( 部分地区称mandrel )|适用:轧制/热处理工艺、设备与检修团队。

结论先读在不改变内径、兼容涨缩卷轴的前提下,采用“炉内可拆式内撑+端部隔热/均热控温+表面粗糙度分区(中段薄喷h-BN)”的组合,可将中段收缩稳定降低约50-70%,并较好改善圆度保持。

1.背景与问题

典型场景:钢套筒长度约2350mm,铝卷宽约1600mm并居中绕卷,卷重约15t。经历加热/退火循环后,常出现中部外径较端部更小、圆度下降,影响寿命与产品质量。

2.为什么“中部更容易缩”?(通俗解释)

●中部更热、时间更久:两端散热快,中部在高温停留更久,材料更软,易“被压瘪”。

●热胀差+摩擦→挤压力:铝比钢膨胀多,滑移受限时会把套筒向内“挤”;压力峰值在中部。

●结构更“软”:自由跨中刚度较低,先椭圆化,易由弹性形变转为不可逆收缩。

3.快速自检

●中部硬度低于端部(中部回火/稳定化更充分)。

●空载加热(无卷)几乎不缩或明显好转。

●N2气氛下更易严重(氧化膜薄、摩擦系数高、滑移受限)。

●每次循环后,中部外径持续变小而端部变化不明显。

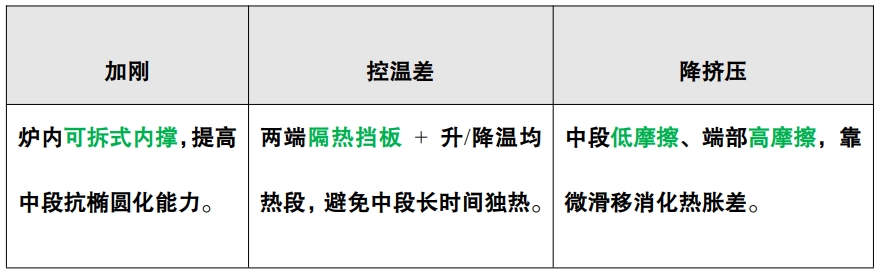

4.总体策略(不改内径)

5.可落地方案与参数

5.1 炉内可拆式内撑(仅炉内使用,出炉拆除)

●覆盖长度:≥1600mm+两侧各50-100 mm(总长1700-1800mm)。

●涨紧与接触压:径向0.2-0.5 mm可调;目标接触压力5-10MPa;涨紧后圆跳动≤0.05mm。

●材料/表面:主体合金钢;接触面耐磨涂层+高温固体润滑( h-BN/MoS2),禁油脂。

●使用流程:上炉前装入并涨紧→升/保/降温全程在位→<150℃卸压抽出。

●预期降幅:约40-70%(与控温/分区叠加更稳)。

5.2 端部隔热+均热控温(强制项)

●目标:轴向AT(卷区-端部)≤30-40℃;厚度向AT≤40-60℃。

●做法:端部陶瓷纤维板 25-50 mm +金属反射面;2-4℃/min升/降温;目标温度前均热10-20 min。监测:端/中/端三点热电偶全程记录,超限及时修正曲线。

●预期降幅:约15-30%。

5.3 表面粗糙度分区+中段薄喷 h-BN(降中段挤压峰值)

●中段(宽 1200-1600 mm ):Ra 12-15 μm,Rpk≈2 μm;薄喷h-BN5-15μm(高纯、耐温>900℃)。

●两端(各200-300mm ):Ra 20-25 μm,Rpk 3-4 μm,提供“抓力”防整体打滑。

●打滑应对:优先加宽端部高Rpk 带或略增端部Ra;保持中段低摩擦。

●预期降幅:约15-25%(N2气氛更明显)。

5.4 可选增强:炉内外托辊/鞍座

●在卷边外侧无卷区布置两个耐热托辊/鞍座,分担重量,降低跨中弯矩与椭圆化。

●预期降幅:约10-20%。

5.5 长期升级:外径加厚(内径不变)

●壁厚 30→35 mm可显著提升稳定性、降低高温蠕变速率;建议与5.1-5.3叠加实施。

●需评估重量与升温时间增加对节拍与能耗的影响。

5.6 机上阶段:涨缩卷轴胀紧压力优化

●在满足扭矩传递的前提下,采用“较小必要胀紧压力”(安全系数1.3-1.5),降低内孔局部环向高应力。

●建议进行一次“扭矩-压力-打滑”标定,形成现场曲线。

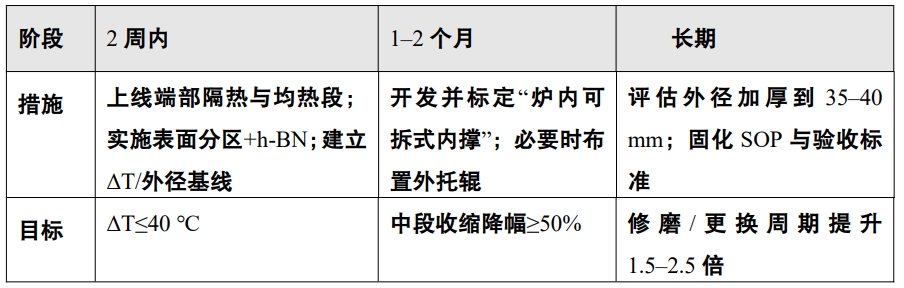

6.快速落地路线图

7.SOP 摘要

7.1炉内可拆式内撑

●检查→插入对中→涨紧至标定位(接触压约6-8MPa)→升/保/降温全程在位→出炉冷却至<150℃卸压→抽出检查。

●每100-200h检查接触面与涂层;跳动≤0.05 mm。

7.2 端部隔热与均热

●挡板(陶纤板 25-50mm +金属反射面)固定可靠;2-4℃/min升/降温;均热 10-20min; AT 超限报警纠偏。

7.3 表面分区与 h-BN

●中段:Ra 12-15 μm、Rpk≈2μm + h-BN 薄喷并低温烘干定型;端部:Ra 20-25 μm、Rpk 3-4 μm。

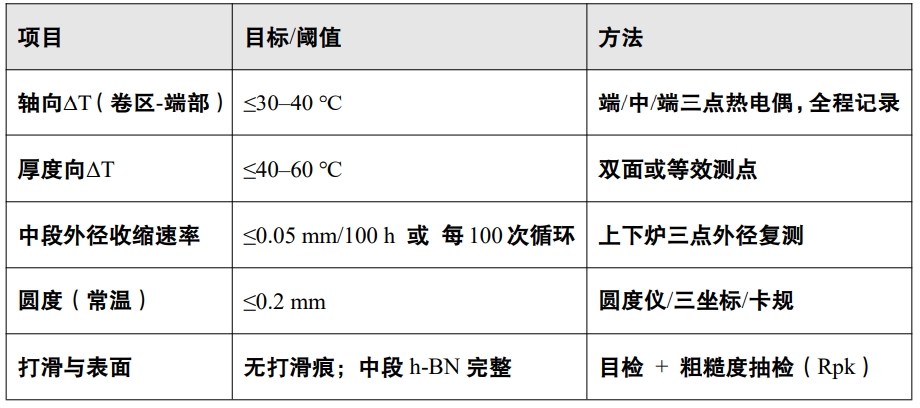

8.验收与监测

技术支持

邮箱:guangwei@gwspool.com

公司:洛阳广纬精工科技有限公司(GW Precision Technology Co.,Ltd.)