用于铜箔轧机设备的铸钢套筒

***************************GWspool 的优势*******************************

1、我公司采用先进的熔炼和铸造技术,设备具有准确的检测,确保铸钢套筒材料的化学成分可靠准确,也具有相同的特性。

2、采用离心铸造,保证铸钢套筒的内、外表面无裂纹、夹渣、气孔和砂眼等缺陷。

3、采用成熟的热处理技术,确保钢套筒的机械性能。

钢套筒的热处理说明:

我们将严格对有特定机械性能要求的铸钢筒件进行热处理,同时进行相应的机械性能测试,确保每件产品都达到最佳状态并为客户提供良好的结果。

我们使用了自己研究开发的独立专用设备——镗孔机,该设备已获得国家专利。该机器具有良好的刚性,无回夹,且在加工精度上很高。

通过持续改进,我公司形成了完整的加工技术系统,以确保套筒的同轴度、圆柱度、对称度和动态平衡。

特定的精度公差和几何精度公差严格根据客户要求。

品牌: 广纬精工

产品原产地: 中国,洛阳

交货时间: 合同条款

供应能力: 钢套筒的年产能为4000件

- 信息

用于铜箔轧机的铸钢套筒

| 铸造钢套筒 | 材料 | 规格 |

| 用于铜箔轧机的设备 | Cr-Mo-V | 565*505*1600 |

| Cr-Mo-V | 665*605*2000 |

铸造钢套筒的机械性能(淬火+回火)

经过热处理的Cr-Mo-V合金的典型性能如下:

性能指标的典型测试条件

室温下洛氏硬度 HRC 48-52,洛氏硬度 (ASTM E18)

抗拉强度 (σ₆) 1500-1800 MPa 室温下的抗拉强度 (ASTM E8)

屈服强度 (σ ₀) ₂) 1200–1400 MPa

伸长率 (δ) 10-15% 试样长度 50mm

冲击韧性 20-40 J/cm² 洛氏缺口冲击试验

高温硬度:在600 °C下保持1小时后,硬度≥ HRC 38

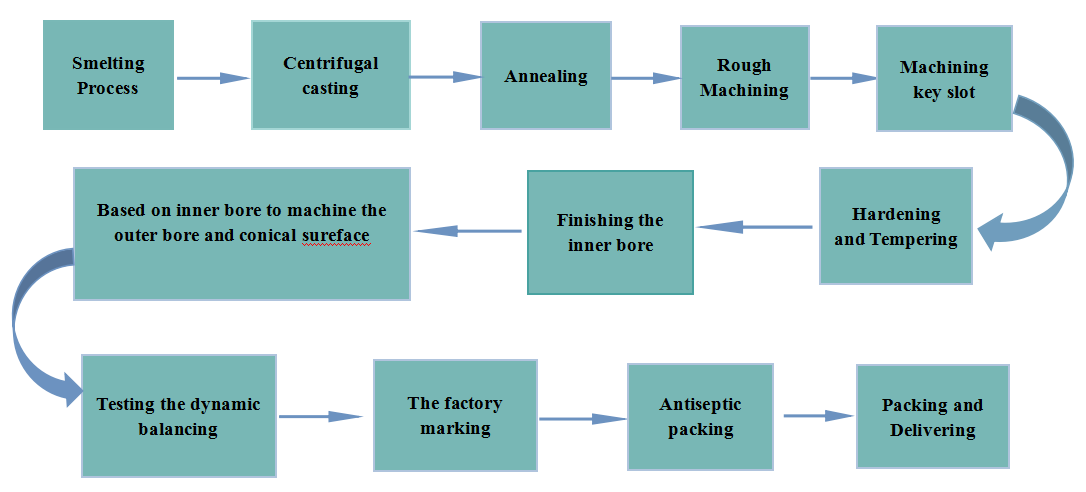

铸造钢套筒生产流程

我们使用了由我们自己研发的独立专用设备——镗孔机,该机也获得了国家专利。该机具有良好的刚性,无回夹,加工精度高。通过持续改进,我公司形成了综合加工技术体系,确保了铸钢套筒的同轴度、圆柱度、对称度和动态平衡。具体精度公差和几何精度公差严格按客户要求执行。

铸造钢套筒的毛坯将在我们公司开发的镗孔机上加工。在镗床上,套筒毛坯可以调整到与前后面板同轴,从而实现平滑切削并提高加工精度。在切削过程中,工件固定不旋转,刀杆旋转切削内孔,避免锥度或其他形状的误差。切削过程中的自动清除切屑可以提高表面光滑度且不易刮伤加工表面。

镗孔加工完成后,铸钢套筒将使用双自定心数控机床进行加工(该机床是在多年高精度大型双自定心数控机床研究经验的基础上开发的)。套筒的两端装有液压支撑卡盘,可以快速在内孔的两端定位,并确保内孔两端的同轴度在允许的公差范围内;机床开始加工外圆,确保内圆和外圆的同轴度在允许的公差范围内。内孔两端的锥面也保证在允许的公差范围内同轴。

钢套筒动态平衡测试

在检验方面,为了保障客户利益并确保铸钢套筒产品的更好质量,我们在常规尺寸检验之外,还进行了热处理后的机械性能的各种测试。环带动平衡机可以进行100%的动平衡测试。

![[pics:title]](/static/upload/image/20250613/1749805451352393.jpg)